La calibración regular de las bombas de muestreo permite garantizar mediciones precisas y fiables de los contaminantes presentes en el ambiente laboral, lo que a su vez ayuda a proteger la salud y seguridad de los trabajadores.

Las bombas de muestreo se utilizan para medir la exposición de los trabajadores a los diversos contaminantes químicos presentes en el ambiente laboral, como por ejemplo, materia particulada, humos, vapores y aerosoles. Para obtener mediciones precisas y fiables es esencial que las bombas de muestreo, además de los ajustes de caudal realizados antes y después del mismo, estén calibradas y mantenidas correctamente de forma periódica.

La calibración de las bombas es fundamental en el campo de la higiene industrial, ya que permite garantizar la precisión y fiabilidad de los volúmenes de aire obtenidos durante el proceso de muestreo. Si las bombas de muestreo no se calibran regularmente podrían proporcionar mediciones inexactas, lo que conduciría a una subestimación o sobrestimación de la exposición a los contaminantes.

Hacerlo implica verificar la velocidad del flujo de aire de la bomba utilizando un equipo de calibración especializado, y ajustar la velocidad de acuerdo con los estándares y normativas de la industria.

La norma UNE-EN ISO 13137:2014 establece los requisitos y métodos de ensayo para las bombas de muestreo, y asimismo establece qué ensayos deben ser realizados durante su tiempo de vida.

A continuación, describimos algunos de los ensayos que se pueden realizar en las bombas de muestreo de aire para garantizar su calidad y rendimiento a lo largo de su vida útil.

Si las bombas de muestreo no se calibran regularmente podrían proporcionar mediciones inexactas, lo que conduciría a una subestimación o sobrestimación de la exposición a los contaminantes.

Por un lado, la norma establece una serie de recomendaciones para que los usuarios puedan usar las bombas correctamente. En particular, se centra en la estabilidad y el ajuste del caudal. Es conveniente recordar que el ajuste de caudal deberá realizarse siempre con el mismo tren de muestreo (filtro, tubo…) que vaya a utilizarse en la medición de las concentraciones de agentes químicos. Esto es muy importante para que la medición sea precisa, así como que dicho elemento no esté saturado o colmatado, ya que esto aumentaría la pérdida de carga y no representaría las condiciones reales de un filtro o tubo nuevo.

La norma también recomienda que para asegurar una mayor duración de las baterías (principal motivo de mantenimiento correctivo en las bombas) se realicen ciclos completos de carga y descarga entre los usos, siempre que el plan de muestreo lo permita. En este sentido, es altamente recomendable estudiar el manual de instrucciones para conocer la forma de alargar la vida útil de las baterías.

Del mismo modo, la bomba debe ajustarse antes y después de la medición sin que se haya cargado después del muestreo y comprobar que no se desvíe más de un ± 5% de su valor inicial.

Finalmente, la norma establece una serie de pruebas que deben realizarse “rutinariamente y al menos con carácter anual” para comprobar que todos los requisitos se están cumpliendo. Estas verificaciones pueden ser efectuadas por el usuario o por un laboratorio o servicio externo, y deben hacerse de acuerdo con la aplicación específica que se le va a dar a la bomba.

Tipos de ensayos para una correcta calibración

Lo primero que el higienista ocupacional debería conocer al adquirir una bomba de muestreo son las instrucciones específicas del fabricante para poder obtener el máximo rendimiento de la misma, así como realizar un correcto mantenimiento preventivo incluyendo los requisitos de calibración periódicos de las bombas.

Estabilidad del caudal

Comprobación para asegurar que el caudal ajustado se mantiene durante un período corto de tiempo, por ejemplo, 5 minutos.

Funcionamiento de la batería

Comprobación de que el funcionamiento de la batería asegura el tiempo de muestreo deseado, así como que la batería no dé fallos de funcionamiento como el denominado efecto memoria.

Consumo de energía

Comprobación del comportamiento de la batería y del motor de la bomba para asegurar que no esté descargándose, incluso cuando permanece apagada. Aunque en algunas situaciones las bombas pueden ser cargadas y ajustadas en caudal en las inmediaciones de la zona de medición, es habitual que se desplazasen y transcurran varias horas o incluso días desde que se cargaron y ajustaron por última vez. Si la bomba registrase algún problema de descarga sin estar funcionando, no podría asegurar el caudal de medición de forma estable y continua durante el desarrollo del muestreo.

Compensación y regulación del caudal

Comprobación a diferentes caudales y con distintas pérdidas de carga de la correcta compensación y regulación que se produce en el flujo de aspiración. Los resultados de este ensayo serán proporcionados con una incertidumbre expandida y un factor de cobertura k= correspondiente a una probabilidad del 95%.

Comprobación a diferentes caudales y con distintas pérdidas de carga de la correcta compensación y regulación que se produce en el flujo de aspiración. Los resultados de este ensayo serán proporcionados con una incertidumbre expandida y un factor de cobertura k= correspondiente a una probabilidad del 95%.

En este sentido, la comprobación debería realizarse en las condiciones habituales de uso si bien, y dado que las bombas pueden utilizarse para medir distintos contaminantes y a distintos caudales, es común que el laboratorio utilice los indicados por el fabricante en todo el rango de medida de la bomba.

Ensayos complementarios

De manera adicional, y aunque no esté recogido en la norma, es habitual que los laboratorios realicen otra serie de comprobaciones para asegurar el estado óptimo de las bombas.

Dentro de de estos ensayos complementarios se encontrarían:

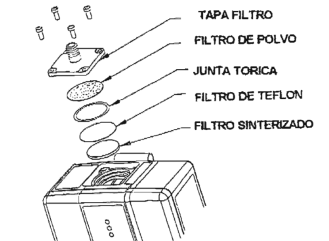

Cambio de filtro de entrada

El primer elemento protector de la bomba es el filtro de entrada. Si está sucio o en mal estado se produciría un aumento de la perdida de carga. Por esta razón, los laboratorios especializados suelen cambiar o limpiar el filtro de entrada de las bombas de forma periódica como parte del mantenimiento, de manera previa a la calibración.

El primer elemento protector de la bomba es el filtro de entrada. Si está sucio o en mal estado se produciría un aumento de la perdida de carga. Por esta razón, los laboratorios especializados suelen cambiar o limpiar el filtro de entrada de las bombas de forma periódica como parte del mantenimiento, de manera previa a la calibración.

Chequeo de las condiciones generales de la bomba

Conjunto de comprobaciones generales en las bombas como inspecciones visuales del estado general de la bomba, del estado del teclado, de la carcasa o de las conexiones, y verificación de componentes como placa, caja motor, válvulas, presostato o test de fugas.

Limpieza de los elementos externos y accesibles

Limpieza de las partes accesibles, tanto internas como externas, susceptibles de acumular suciedad que pueda dar lugar a averías con el paso del tiempo.

Contacta con nosotros para más información o síguenos en Linkedin @apa-prevencion